Fortuna, Ochtrup | Nutzfahrzeugbau

Die Situation

Im Werk II des Ochtruper Unternehmens Fortuna wird ein äußerst umfangreiches Teilespektrum geschweißt.

Fortuna war auf der Suche nach Schweißprozessen, die weniger Nacharbeit erzeugen sowie nach Lösungen, um die Schweißrauchbelastung der Mitarbeiter zu reduzieren.

Die Lösung

Der REHM FOCUS.PULS Schweißprozess erfüllt gleich mehrere Forderungen des Kunden:

- bis zu 70 % reduzierte Schweißrauchbelastung

- bis zu 80 % reduzierte Nacharbeit

Deshalb wurde der FOCUS.PULS Schweißprozess im Rahmen eines Projekts bei Fortuna eingeführt.

Das Ergebnis

Eine deutliche Reduzierung der Schweißrauchbelastung, die Nacharbeit wurde nahezu vollständig reduziert und eine deutliche Steigerung der Abschmelzleistung wurde erreicht.

Bei Fortuna verbessern heute 10 REHM Schweißgeräte, mit FOCUS.PULS, die Arbeitssituation für die Mitarbeiter und die wirtschaftliche Situation für das Unternehmen.

MIG/MAG-Impulsschweißen im landwirtschaftlichen Fahrzeugbau

Alles auf einen Blick

- Firma: Fortuna Fahrzeugbau GmbH & Co. KG

- Branche: Fahrzeugbau

- Schweißgeräte: MEGA.PULS® FOCUS, SYNERGIC.PRO²

- Schweißverfahren: MIG/MAG-Impulsschweißen & konventionell

- Schweißprozesse: FOCUS.PULS, POWER.PULS, POWER.ARC

- Einsatzgebiet: Alle Fahrzeugteile für Kipper

- Materialien: Stähle S235 bis S355

MEGA.PULS® FOCUS von REHM stellt Mitbewerberprodukte klar in den Schatten

Das Ochtruper Unternehmen Fortuna Fahrzeugbau unterhält zwei Produktionsstandorte, in denen Impuls Schweißen mit Geräten von REHM heute eine Selbstverständlichkeit darstellt. Denn die Geschäftsführung ist von den Vorteilen dieser Geräte und deren Technologie absolut überzeugt. So wird im Werk II, der Lohnschweißerei, mit der MEGA.PULS® FOCUS gearbeitet, während die Mitarbeiter im Werk I auf das stufengeschaltete SYNERGIC.PRO² von REHM setzen.

Höchste Qualitätsanforderung an Schweißarbeiten

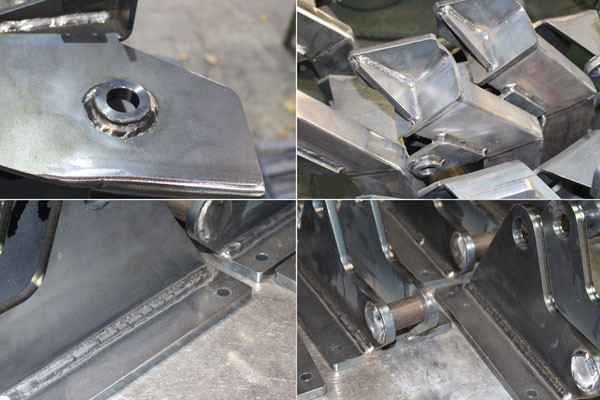

In Werk II der Ochtruper Lohnschweißerei wird in erster Linie handgeschweißt, wobei das Teilespektrum äußerst umfangreich ist. Es reicht von Teilen, wie sie zur Produktion von Kippern nötig sind, bis zu mehrere Meter lange und mit Schweißtraktor geschweißte Träger. Einfache Streben oder Anker werden im Werk genauso bearbeitet wie größere Schweißkonstruktionen. Für perfekte Voraussetzungen sorgt das Sandstrahlen aller Teile vor der Weiterbearbeitung. Da die Bauteile im Anschluss lackiert werden, legt Fortuna Fahrzeugbau größten Wert auf die Sauberkeit der Bauteile und der Schweißnähte sowie auf die Nahtqualität. Für die Sparte Fahrzeugbau verschweißt die Lohnschweißerei in Werk II durch Pulsen die Stähle S235 bis S355 mit Schweißdraht SG3 1,2 mm.

Quelle. Fortuna

Quelle. Fortuna

Entscheidung fällt auf Schweißgerät MEGA.PULS® FOCUS

Obwohl das alte Schweißgerät die Qualitätskriterien erfüllte, war die Geschäftsführung der Lohnschweißerei mit unterschiedlichen Punkten sehr unzufrieden. Vor allem die Gesundheit der Mitarbeiter lag den Verantwortlichen am Herzen. Die Luftqualität in der Halle war schlecht. " Das war früher ein richtiger Nebel in der Halle und aus gesundheitlichen Gründen nicht mehr tolerierbar.", so Christian Schwarteck, der Geschäftsführer von Werk II, der Lohnschweißerei.

Die Lösung kam mit der ausführlichen Beratung durch Dieter Enge von ENGA Schweißtechnik, der auf den von REHM entwickelten FOCUS.PULS-Prozess verweist und darauf, dass dieser beim Impuls Schweißen bis zu 70 Prozent weniger Schweißrauchemissionen produziert als ein herkömmlicher Lichtbogen. Zusätzlich reduziert sich bei der Anwendung dieser innovativen Technologie die intensive Nachbearbeitung, die zum aktuellen Zeitpunkt mit zwei Stunden pro Tag und Arbeitsplatz die Kosten enorm belastete und die mittel- bis langfristige Wettbewerbsfähigkeit unnötig belastete.

Nach ausführlichen Analysen stellt ENGA eine MEGA.PULS® FOCUS 400 leihweise zur Verfügung und der im Werk II tätige Schweißer Guido Bitting testet das Schweißgerät und seine Funktionen auf Herz und Nieren. Konventionelles Schweißen wurde mit der MEGA.PULS® FOCUS 400 genauso durchgeführt wie Impuls Schweißen oder Doppel-Pulsen.

MEGA.PULS® FOCUS besteht alle Tests erfolgreich

Bereits nach einer kurzen Umstellungsphase fand das neue Schweißgerät die volle Akzeptanz und überzeugt heute noch mit folgenden Ergebnissen.

- Deutlich reduzierte Nacharbeiten

- Schweißrauchbelastung am Arbeitsplatz sinkt stark spürbar.

- Lichtbogen überzeugt durch hohe Präzision und Sicht auf den Schweißprozess.

- Abschmelzleistung deutlich erhöht.

Vorteile der innovativen Schweißtechnologie von REHM, die Mitarbeiter und Geschäftsführung innerhalb kurzer Zeit überzeugten.

Parallel zum Test der MEGA.PULS® FOCUS 400 testete das Unternehmen ein Produkt eines Mitbewerbers. Das Fazit daraus war die eindeutige Entscheidung für das innovative REHM-Schweißgerät. Denn zusätzlich zu den bereits erwähnten Vorteilen überzeugt das MEGA.PULS® FOCUS von REHM durch eine wesentlich höhere Bedienerfreundlichkeit als das Produkt des Mitbewerbers. Eine weitere Stärke der MEGA.PULS® FOCUS ist das komplett verfügbare Programm an Schweißprozessen und Kennlinien. Beim zweiten getesteten Produkt muss es extra gekauft werden.

Aufgrund der positiven Erfahrungen im Allgemeinen, der hohen Wirtschaftlichkeit und der äußerst geringen Emissionen in Form von Schweißrauch entschied sich Fortuna für sechs MEGA.PULS® FOCUS.

Die Situation bei Fortuna heute

Zum aktuellen Zeitpunkt sind in der Lohnschweißerei zehn Geräte mit der innovativen Technologie für das von REHM optimierte Impuls Schweißen im Einsatz. Nach dem Motto " Pulsen Sie sich zum Erfolg " zeigt sich jede der neuen Stationen von ihrer besten Seite. Das Fazit der Fortuna Geschäftsführung ist ein überzeugendes Statement für die MEGA.PULS® FOCUS.

Die oberste Priorität im Rahmen des Einsatzes neuer Schweißgeräte zum Impuls Schweißen war eine deutlich verbesserte Luftsituation in der Halle von Werk II. Dieser Erfolg ist deutlich spürbar und die Mitarbeiter schätzen die klare Luft.

Als zweite Priorität nannte die Fortuna-Geschäftsführung die durch die Nacharbeit anfallenden hohen Kosten. Diese gehören ebenfalls der Vergangenheit an. "Einmal mit dem Handschuh drüber fahren ist alles, was wir noch tun müssen." erklärt Geschäftsführer Christian Schwartbeck. Wobei die Aufzählung an Einsparungen noch weiter geht. Denn neben der qualitativen Verbesserung der Schweißnähte liegt die aktuelle Schweißgeschwindigkeit mit den neuen Geräten um mindestens 25 Prozent über der alten Geschwindigkeit.